北京时间11月17日消息,中国触摸屏网讯,

创新时间表

本文来自:http://www.51touch.com/material/news/dynamic/2011/1117/12476.html

2009年10月28日,国内首条0.5mm厚度液晶玻璃基板生产线开工建设

2010年12月29日,第一块良品下线

2011年6月30日,实现量产,开始一年365天,一天24小时全天候生产。一期项目全部3条生产线建成后,年产量将达到400万片

智能手机、MP4、液晶电视、平板电脑、导航仪、数码相机、数码相框……我们的生活有了这些数码电子产品的点缀,越来越丰富多彩。而这些新型数码电子产品都有一个共同特点:具备智能化的人机互动界面——液晶显示屏。而不论是三英寸大的手机屏幕,还是32英寸的液晶彩电,都具有相同的显示原理:通过电流激发显示元件从而显示出特定图像。所有这一切过程要顺利实现,首先必须要为显示元件搭建一个坚实的“壳”,这就是液晶玻璃基板所承担的任务。

在光电显示产业链,技术含量最高、利润率最高的核心技术,也正是所谓的“面子”——液晶玻璃基板。在以往,在整个西部地区的光电显示产业链里,“面子”缺失一直是制约产业发展的软肋。而今,在成都高新区,国内首条0.5mm厚度的4.5代液晶玻璃基板生产线已正式下线。

奇人其事

瞄准移动终端平台

打造光电显示民族产业

谈起在成都设立液晶玻璃基板生产基地的最初原因,成都中光电科技有限公司常务副总经理张冲告诉记者,移动终端平台的光电显示是当前市场上的热点,具有技术门槛高、投资大、回报高的特点,而成都在4.5代光电显示产业方面已经有了很好的基础,中光电决定专注于这个发展最快、创新最多的移动显示行业。进口液晶电视的离谱价格也是刺激成都中光电建立民族工业的重要原因之一。

时间倒回到本世纪初,液晶显示产业的大规模应用刚真正开始。而液晶玻璃基板生产位于整个行业的最上游,同其他新材料高科技企业一样,谁掌握了行业核心技术,谁就能在市场上享有更多的定价权。张冲坦陈:“中国公司的起点低于外国公司,国外经过20多年的研发,基本形成了美国、日本4家公司占据全球100%市场的垄断局面。所有中国的液晶面板企业只能高价向外国公司购买玻璃基板,外国公司的利润甚至达到100%。”

回想起过去,张冲仍然为中国企业在采购中付出的高昂代价抱不平,“我们就想,一定要打破国外企业的技术垄断,降低中国企业的采购成本。”

2009年,带着必胜的决心,中光电落户成都。然而,外国4家垄断公司对相关技术信息进行了严格保密,独大的美国公司还专门申请了上千项专利进行技术保护,也不向任何公司转让生产技术。除了现存的技术壁垒,液晶玻璃基板生产过程的高系统性、高技术含量也让成都中光电热情的创业者感受到了不小的难度。冷静下来的中光电技术人员发现,外国4家垄断公司中,有1家采用浮法工艺,3家采用溢流下拉工艺,而溢流下拉工艺很早就有人提出,专利也已过期。“我们广泛应用国外已经公开的报道、资料,进行了集成创新,同时在料方和工艺设备方面进行自主研发,经过10个月零2天的奋战,2010年8月30日,生产线终于建设了出来。最关键的是,我们在探索中形成了自己的生产体系,目前已有40多项国家专利申请被受理。”张冲说。

从零到全国一流

光电显示产业市场格局被改写

采购成本降低15%,这是成都中光电投产为成都中游面板企业带来的直接效应。据了解,中光电落户成都之前,成都众多中游面板商如京东方、深天马只能去日本等地购买玻璃基板生产面板,如遇地震台风还需要空运,物流、价格成本居高不下。如今,凭借地理区位优势与稳定的产品质量,成都中光电与一路之隔的京东方、深天马等面板工厂已经可以进行“门对门”的稳定供货。

张冲告诉记者:“目前投产的一期工程的第一条生产线月产6万片良品,不过仅仅是供给深天马、京东方就已经供不应求,这两家企业一个月就需要约16万片。我们正在加紧建设一期工程的后续2条生产线,届时年产量将达到300到400万片,可满足国内80%的需求。”

2年时间,成都的液晶玻璃基板产业从零起步,到如今,成都生产的4.5代液晶玻璃基板已经不单单给成都面板厂供货,武汉、上海、珠三角的4.5代液晶面板厂和彩膜工厂也与成都中光电签订了采购协议。将来,成都还要满足国内80%的移动面板产品需求,成都中光电创立之初的理想正在一点点变为现实。

正是在成都中光电及国内光电显示产业的共同努力下,国外公司感受到了前所未有的降价压力。“在成都中光电投产后的一年时间内,整个国外显示器部件的价格已下降了40%,对于消费者而言,最直观的体现就是:手机价格更加平民化、32英寸液晶彩电从1万多元降到现在的2000多元……有统计数据显示,光是在液晶显示器一项,国民一年节省的支出就上千亿。”张冲为记者算了一笔账。

创新故事汇

从0.5mm提高到了0.4mm 正在冲击0.3mm

一个“小数点”的故事

打造光电显示产业基地的成都,在奠定中小尺寸TFT-LCD生产核心城市地位的同时,却一直有一个“心病”:在光电显示产业链上缺少“面子”:没有液晶玻璃基板生产企业。“一块苹果iPad的液晶显示面板实际上需要4块玻璃基板,第一块是耐磨的盖板玻璃,第二块是感应触控玻璃,第三块是显示彩膜玻璃,第四块是薄膜晶体管玻璃。没有液晶玻璃基板,面板就没有办法生产。”张冲说。

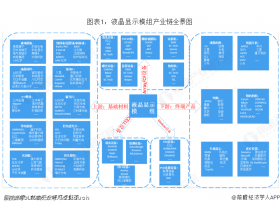

“面子”问题的背后,反映的是产业链中关键部分的缺失。在光电显示产业中游方面,成都高新区已经聚集了京东方和深天马4.5代TFT-LCD、长虹OLED生产基地、峻凌国际TFT-LCD模组代工及LED封装等项目,下游显示应用方面已聚集吉锐触摸屏和触摸显示器、TCL(微博)等企业。偏偏在产业链上游方面,成都缺少显示应用的基础——液晶玻璃基板。成都中光电的投产,将进一步完善成都光电显示产业链,填补国内生产空白。

从第一块0.5mm液晶玻璃基板到0.4mm产品的诞生,成都中光电用了不到半年时间。“虽然0.5mm玻璃基板已经领先国内同行了,但我们永远需要在技术上不断完善,要不断创新,因为这个朝阳产业发展太快了,当我们研发出0.4mm产品时候,国外已经推进0.3mm的了,我们又必须马上跟进。”在张冲看来,创新才是这家高科技企业的灵魂。

“我们是国内唯一的4.5代液晶面板玻璃生产线,玻璃基板最难的是做大和做薄,而越薄越难生产。比如0.7mm和0.5mm,看起来只差了0.2mm,可厚度已经差了40%,这带来的效应是:整个从成型到退火、定型的工艺都将面临巨大的挑战。”张冲举例说,“从0.5mm到0.4mm,这0.1毫米对企业也许只是一小步,对于行业发展却是一大步。移动终端设备始终要求轻量化,而要完成这0.1毫米的进步,需要我们在生产工艺中精密控制上千个数据参数:电加热、电系统、风系统控制的温度场要精确到0.5℃,生产中的拉引速度、设备操控的精密度、环境系统的洁净度、甚至切割刀的压力都有细致要求,比如切割压力大了,玻璃就压碎了,压力小了又切不断,出现裂片、掉角等问题……”谈起技术创新与质量保障,张冲有说不完的话。

“不同代的液晶面板有不同的细分市场,4.5代的特点是最‘轻薄’,特别适合做移动显示终端,我们现在已经从0.5mm提高到了0.4mm,正在冲击0.3mm。5代以上的厚度是0.7mm,6代适合做32英寸液晶电视,7代及其以上适合做更大的显示幕墙。4.5代是我们目前的主力产品,未来我们的产品还将持续为满足客户需要而进行匹配。”张冲对公司的发展充满了希望。

“第三只眼”看创新

产业发展绿色引擎

一个产业与一座城的共同选择

2009年3月,位于成都高新区的“四川虹视”在国内首次完成了基于低温多晶硅薄膜晶体管(LTPS TFT)技术的2.6英寸、3.2英寸全彩AM-OLED产品开发,填补了国内3英寸级AM-OLED正样产品空白;同年10月25日,总投资31亿元的京东方第4.5代TFT-LCD生产线在成都量产,成为我国西部地区首条实现量产的液晶面板生产线,也是国内目前唯一实现彩色滤光片和液晶面板集成化生产的全自动化生产线; 去年6月18日,总投资30亿元、我市第二条4.5代TFT-LCD生产线——成都天马微电子有限公司TFT-LCD生产线顺利投产,并进入量产。

发展光电显示产业,基于产业“面子”的平板显示领域,是一个高技术密集度型与高投入、高利润并行的核心环节。而成都,正在瞄准产业高端,以产业链为纽带,或聚集、或投入、或培育,从“点”到“线”地构筑产业的竞争力,以及城市在新一轮发展中的话语权。走“内培”与“外引”相得益彰的科技创新发展模式,正在成为成都未来发展的绿色引擎,这座城市的发展,依靠的不是简单的能源消耗,而是用科技创新的动力去驱动,而这样的产业,才能更好地与世界生态田园城市发展相融合,与宜人、宜居、宜资的环境相融合,最终让产业发展成为这座城市,以及生活在此的每个人的共同选择。

触摸屏与OLED网推出微信公共平台,每日一条微信新闻,涵盖触摸屏材料、触摸屏设备、触控面板行业主要资讯,第一时间了解触摸屏行业发展动态。关注办法:微信公众号“i51touch” 或微信中扫描下面二维码关注,或这里查看详细步骤